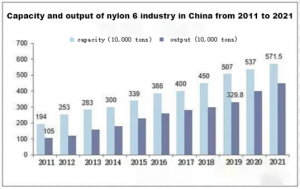

Aastal 2021 on Hiina PA6 tootmisvõimsus 5,715 miljonit tonni ja eeldatavasti ulatub see 2022. aastal 6,145 miljoni tonniga, kasvutempo on 7,5%. Hiina PA6 -l on kõrge lokaliseerimise aste. Globaalselt kasutatakse kiudude jaoks umbes 55% PA6 viiludest ja umbes 45% kasutatakse inseneriplastide ja autode, elektroonika, raudtee jms filmide jaoks. Hiinas 2021. aastal on PA6 kogutarbimine 4,127 miljonit tonni, millest umbes 20% kasutatakse insenerplastide jaoks.

Pa nailon must granuleeritud materjal

Aastatel 2021–2022 läbis PA6 hind ka mitu rullnokkide tõusu ja mõõna.

Nailon 6 (PA6), tuntud ka kui polüamiid 6, nailon 6, selle mehaaniline tugevus ja kristalliseerumine on hea ning sellel on korrosioonikindluse omadused, kulumiskindlus. Seda on laialdaselt kasutatud autotööstuses, raudteetransiidil, kilepakendites, elektroonilistes seadmetes ja tekstiilias. Ehkki selle põhjalik jõudlus on suurepärane, on sellel ka rea puudusi. Näiteks PA6 -l pole tugevat happe- ja leelise vastupidavust ning löögitugevus pole madalal temperatuuril ja kuivas olekus kõrge. Hüdrofiilse aluse olemasolu põhjustab suurema vee imendumiskiiruse ning elastne moodul, hiilgatakistus, löögitugevus jms väheneb pärast vee imendumist oluliselt, mõjutades seega toodete mõõtmete stabiilsust ja toodete elektrilisi omadusi. Seetõttu on vaja uurida PA6 modifikatsiooni.

Pa6 kasutatud tekstiilina

Pa6 kasutatud tekstiilina

- PA6 etendus

PA toorainel on lai allikas, mis on selle suuremahulise tööstusliku tootmise alus. Molekulaarstruktuuri regulaarse paigutuse tõttu võib PA moodustada palju vesiniksidemeid makromolekulide vahel, nii et sellel on kõrge kristallus. Samal ajal on sellel silmapaistvad omadused ka mehaaniliste omaduste, keemiliste omaduste, soojusomaduste ja muude aspektide osas, sealhulgas:

(1) kõrge tõmbetugevus ja paindetugevus;

(2) hea löögikindlus;

(3) kõrge soojustakistus;

(4) Sellel on kulumiskindluse ja ise määrde omadused, mis on võrreldamatud metallmaterjalidele.

5) hea turseresistentsus ja korrosioonikindlus keemiliste lahustite ja ravimite suhtes;

(6) hea voolu töötlemine, saadaolev sissepritsevormimine, ekstrusioon, puhumisvormimine ja muud toote töötlemise meetodid;

(7) suurepärane tõkete jõudlus;

(8) Kõrge keemilise aktiivsusega saavad polaarrühmad reageerida polaarrühmi sisaldavate monomeeride ja polümeeridega, moodustades uusi polümeerühendeid.

PA6 tugevamate mehaaniliste omaduste saamiseks lisatakse sageli mitmesuguseid modifikaatoreid, mille hulka kõige tavalisem lisand on klaaskiud. PA6 tugevamale löögikindluse saamiseks lisatakse tavaliselt elastomeeri või sünteetilise kummi, näiteks POE, SBR või EPDM. Kui PA6 tootes pole lisaaineid, on plastist tooraine kokkutõmbumiskiirus 1%kuni 1,5%ja klaaskiud lisamine annab toote kokkutõmbumiskiirusega 0,3%. Nende hulgas on materjali niiskuse imendumine ja kristallilisus peamised tegurid, mis määravad vormimise kokkutõmbumiskiiruse, ning protsessi parameetritel, näiteks plastist osade kujundamine ja seina paksus, on ka funktsionaalne seos tegeliku kokkutõmbumiskiirusega.

Klaaskiud

Poe Elastomer

PA6 kuivatamine süstimisvormimiseks on lihtne vett imada, seetõttu tuleb see enne tegelikku töötlemist kuivatamisravi jaoks suure tähtsusega kinnitada. Kui tarnitud materjal on mähitud veekindlasse materjali, tuleks mahutit säilitada suletud olekus. Kui õhuniiskus on suurem kui 0,2%, tuleks kuum õhk valida pidevaks kuivatamiseks vähemalt 80 ℃ juures 16 tunni jooksul; Kui materjal puutub õhuga kokku vähemalt 8 tunni jooksul, tuleks see vaakum kuivatada 105 ℃ juures rohkem kui 8 tunni jooksul.

- PA6 tootmisprotsess

1. kaheastmeline polümerisatsioon

Kaheastmeline polümerisatsioon jaguneb peamiselt kaheks etapiks: esipolümerisatsioon ja selja polümerisatsioon. Üldiselt sobib see kõrge viskoossusega toodete, näiteks tööstusliku nööri kangasiidi tootmiseks. Kaheastmeline polümerisatsioon hõlmab peamiselt kolme meetodit: enne normijärgset rõhu polümerisatsiooni, pressuurimist ja dekompressioonijärgset polümerisatsiooni ning kõrge rõhupolümerisatsiooni ning normaalse rõhu polümerisatsiooni. Nende hulgas hõlmab dekompressiooni polümerisatsiooni meetod suuri investeeringuid ja suuri kulusid, millele järgneb kõrge rõhupolümerisatsioon ja normaaljärgne rõhu polümerisatsioon. Eel- ja normaaljärgne surve polümerisatsioon on odavad ja see ei vaja palju investeeringuid.

2. atmosfääri pidev polümerisatsioonimeetod

Pidev polümerisatsioon atmosfäärirõhu all on rakendatav PA6 tsiviilsiidi tootmisel, mille hulgas on Itaalia Noy ettevõtte tootmisprotsess kõige esindavam. Meetodit iseloomustab ulatuslik pidev polümerisatsioon 260 ℃ juures 20 tunni jooksul. Viilud saadi sooja veega vastuvoolu etapis. Pärast oligomeeride kuivatamist lämmastikugaasi abil, monomeerid saadi ekstraheerimisega ning pidev aurustumine ja kontsentratsiooni protsess viidi samal ajal. Sellel meetodil on silmapaistev pidev tootlus, see võib hankida kvaliteetseid tooteid, kõrge saagikuse ja see ei hõivata praktilise rakenduse jaoks liiga suurt ala, see on tüüpiline tsiviilsiidi tootmisprotsess.

3. Vihjekattev hüdrolüüsi polümerisatsioon

Partii hüdrolüüsi polümerisatsioonimeetodil kasutatakse rõhukindlat polümerisatsiooni veekeetjat. See meetod sobib mitme erinevuse ja väikeste partiide inseneri plastkvaliteediga viilude tootmiseks. Ühekordne söötmine pärast reaktsiooni (ühekordset eritis) lämmastiku rõhu lõikamisega, ekstraheerimisega pärast kuivatamist PA6 valmistamiseks. Partii polümerisatsiooniprotsessi saab jagada kolmeks etapiks: esimene etapp on vesi lahti harutada rõnga polükondensatsioon; Teine etapp on vaakumpolümerisatsioon; Kolmas etapp on tasakaalureaktsioon.

Partii polümerisatsioon sobib paljude väikeste partiide toodete tootmiseks, võib toota erinevaid viskoossuse tooteid ja kopolümerisatsiooni PA, kuid tooraine tarbimine on suurem kui pidev polümerisatsioon, tootmistsükkel on pikem, toote kvaliteedi korratatavus on halb.

4.Twin-kääre ekstrusioon pidev polümerisatsiooniprotsess

Kaksikkruvi ekstrusioon Pidev polümerisatsiooniprotsess on viimastel aastatel välja töötatud uus tehnoloogia. See võtab kasutusele anioonse katalüütilise polümerisatsiooni ja kaprolaktaam aktiveeritakse dehüdratsiooni abil ja siseneb seejärel pidevalt kaksikkruvi ekstruuderile. Kaksikkruviptseerimisel liigub reaktsioonimaterjal kruvi pöörlemisega piki aksiaalset suunda ja selle suhteline molekulmass suureneb jätkuvalt. Madala molekulaarse materjali ekstraheerib kaksikkrupi ekstruuderi vaakumsüsteem ning polümeer on jahutatud ja viilutatud, kuivatatud ja pakitud.

Protsessil on lühikese tootmisvoo ja lihtsa tootmisprotsessi omadused ning madala suhtelise molekulmassiga reageerimata monomeeri saab pärast reaktsioonisüsteemist ekstraheerimist otse ringlusse võtta ja toote monomeerisisaldus on väga madal, ilma ekstraheerimiseta. Viiluvesi on madal, kuivamisaeg on lühike, võib energiatarbimist oluliselt vähendada. Samal ajal saab toote suhtelist molekulmassi kontrollida kahe kääri ekstruuderis oleva materjali elusajaga.

- PA6 modifitseerimise uuring

1. UNSKETATUD MODIFITSIOON

PA6 molekulides vesiniksidemete olemasolu tõttu mõjutavad selle paindlikkust ja tugevust paratamatult. Vesiniksideme tiheduse suurenemisega suureneb vastavalt PA6 mehaaniline tugevus. Mida rohkem süsinikuaatomeid on, seda kauem on painduv ahel, seda vastupidavam see on. PA6 komposiitide mehaanilisi omadusi saab täiustada, lisades klaaskiud. Tetragonaalsel Zno -vurrul on väga kõrge korralikkus. Selle põhjal näitavad ZnO vurru tugevdamise mõju tulemused valamis PA -le, et komposiidil on suurim tõmbetugevus, kui vurrusisaldus on 5%, ja vurrusisalduse suurendamine vähendab materjali soojustakistust ja vee imendumist. Lendtuhka töödeldi silaanühenduse ainega ja täitis modifitseerimiseks seejärel valatud PA6 toote. Lõpptootel oli parem termiline stabiilsus, kokkutõmbumiskiirus ja vee imendumine.

2. Flame aeglustuva modifikatsioon

PA6 hapniku indeks on 26,4, mis on tuleohtlik materjal. Riiklikud seadused ja määrused nõuavad selgelt polümeermaterjalide leegi aeglustamist, seetõttu on vaja lisada suur tähtsus PA6 leegi aeglustamise muutmise jaoks, kui seda kasutatakse elektriga seotud toodetes. Alumiiniumist hüpofosfaadi leegi aeglustumine on suhteliselt hea valmistatud materjalides mitmesuguste metalli hüpofosfaatsoolade segamisel PA6 -ga. Kui alumiiniumhüpofosfaadi sisaldus on 18%, võib materjali põletav kaotus ulatuda 25-ni ja UL94 jõuda V-0 klassi.

Punase fosforiga modifitseeritud melamiini tsüanuurhapet (MCA) saab kasutada PA6 leegi aeglustujana. Punane fosfor võib takistada suure tasapinnalise vesiniksideme võrgu moodustumist melamiini ja tsüaanhappe vahel, täpsustades sellega MCA -d, ja MCA võib punase fosfori toimel moodustada süsiniku. Seetõttu võib modifitseeritud MCA mängida kondensatsioonifaasis ja gaasifaasis leegi aeglustavat rolli, mis soodustab Pa6 leegi aeglustava vara parandamist. Komposiidi piiravat hapnikuindeksit (LOI) parandati, lisades guanidiini sulfoonhappe PA6 maatriksisse sulamismeetodi abil. Vertikaalne põlemiskatse näitas, et sulatilgade saagis vähenes märkimisväärselt võrreldes puhta PA6-ga, kui guanidiini sulfoonhappe lisamine oli 3%ja UL94 astet suurendati V-0-ni, kui guanidiini sulfoonhappe lisamine oli vähem kui 5%.

Punane fosfor

Punane fosfor

3. Muudatus

Karastatud ja modifitseeritud PA -d saab saada, lisades PA vaigule kõrgtugeva vaigu või elastomeeri ning seejärel segades ja ekstrusiooni.Kui karastav aine on polariseeritud SBS, saadakse polariseeritud SBS -i ja PA6 karastav segusüsteem mehaanilise sulamise segamismeetodi abil. Kui polariseeritud SBS -i kogus suureneb, paranevad ka süsteemi sälgu löögi tugevus ja materjali paindlikkus. Võrreldes PA6 ja EPDM -komposiitidega on maleilise anhüdriidiga poogitud EPDM -il parem kumm ja plastist ühilduvus ning suurem sitkus. Kui maleilise anhüdriidiga poogitud EPDM -i annus oli 15%, oli segatud materjalil 9 korda rohkem sälguga löögitugevus kui PA6 materjal.

Fotoallikas: Guofengi kumm ja plast

4. Täitke modifikatsioon

Ökonoomne täiteaine lisatakse PA vaiku ja modifitseeritud komposiit PA -materjali saab pärast segunemist ja väljapressimist. Kasutades räni karbiidi soojusjuhtivuse täiteainena, siduja KH560 ja epoksüvaiki E51 täiteaine pinna raviks, on kahekordse kviini ekstrusiooni segamisprotsessi abil soojusjuhtivuse PA komposiitmaterjal suurepärane jõudlus. Kui soojusjuhtivuse täiteaine täidis, PA6 ahela pikendus ja pinna töötlemine muutuvad, muutuvad ka komposiidi kristalliseerumine, soojustakistus, mehaanilised ja soojusjuhtivuse omadused.

Ränikarbiid

PA6 -st saadud komposiitproduktil ja sulaseguga töödeldud orgaanilisest montmorilloniidist on suurepärane hõõrdumine ja kulumine, kuumuskindlus ja mehaanilised omadused. Täiteaine on alumiiniumpulber, substraat on kopolümeriseeritud PA6 ja PA66 ning komposiitmaterjali saab valmistada sula segamisega. Kui alumiiniumpulbri sisaldus suureneb, suureneb komposiidi tõmbetugevus kõigepealt ja seejärel väheneb ning paindemoodul järk -järgult suureneb, samal ajal kui löögitugevus väheneb. Pärast lendtuha mikrohellede täitmist PA6 -s saab materjali kõvadust, lööki ja tõmbetugevust märkimisväärselt parandada ning toodet saab parema stabiilsusega.

5.PA sulam

PA6 sulam kuulub mitmekomponendilisse süsteemi, millest enamik koosneb vähemalt kahte tüüpi polümeeridest, mille hulgas kasutatakse polümeeri, siiriku kopolümeeri ja plokk-kopolümeeri. PA6 ja maleilised anhüdriidi poogitud polüpropüleen (PP-G-MAH) pärast komposiitmaterjali segamist on vee imendumiskiirus palju madalam kui PA6 ja sellel on palju suurem löögitugevus kui PA6.

Madala lõhnaga maleiinanhüdriid poogitud polüpropüleenist

Madala lõhnaga maleiinanhüdriid poogitud polüpropüleenist

Poogitud madala tihedusega polüetüleen (LDPE), maleiinanhüdriid (MAH) ja initsiaatordiisopropüül -benseenperoksiidi (DCP) saab valmistada madala tihedusega polüetüleeni (LDPE), maleilise anhüdriidi (MAH) ja diisopropüülperoksiidi (DCP) segamise segamisega proportsioonis. Seejärel saab LDPE-G-MAH ja PA6 segu valmistada sulamismeetodi sulatamise meetodil koos väikese koguse PA6-ga. Kui maleilise anhüdriidi annus oli 1,0, oli võimalik saada parima tõmbetugevusega segud. Kui maleilise anhüdriidi annus püsis 1,0 osa juures, ei mõjutaks DCP annuse muutus segu omadusi liiga palju. Kui DCP annus oli 0,6, võis segu optimaalse tõmbetugevuse saada.

PA6 agregatsioonitehnoloogia varasemate näidete hulka kuuluvad Šveitsi leiutus, Itaalia Noy ning Saksamaa Kart Fischer ja Zimmer. Välismaise arenenud tehnoloogia ja kogemuste aktiivse õppimise põhjal tugineb meie riik, tugineb ja tutvustab suurt hulka kaasaegseid seadmeid (näiteks VK -torusid ja muud põhitehnoloogiad), parandab oluliselt PA6 tootmistehnoloogiat ja protsesse ning läheneb rahvusvahelise arengu suunale (siiski vajavad peamised lisaained, näiteks TiO2 ja seeme on veel kasutusele võetud).

Hiinas on PA6 polümerisatsioonivõime säilitanud kiire laienemissuundumuse, tootmisvõimsus ületab palju PA66. Praeguses etapis seisneb PA6 modifitseerimise uuringutes peamiselt tugevdamist, karastamist, leegi aeglustumist, täidist ja antivastamist (sisestades PA6 molekulaarsesse ahelasse tugevad elektronegatiivsed rühmad, kaitstes selle kombinatsiooni happeliste värvainetega, et saavutada vastane levinud). Ehkki sellist tüüpi modifikatsioonid viiakse põhimõtteliselt läbi spetsiaalsete materjalide segamisega, sobivad ka ekstrusiooni ja reaktsiooni muutmismeetodid. Kaasaegse tehnoloogia edasise arendamise abil saab Nano materjale tutvustada, et modifitseerida PA6, et saada modifitseeritud PA6 materjale, millel on kõrge karedus, kõrge tugevus, kõrge sitkus, kõrge temperatuurikindlus ja elektroplaadimine, et tõhusalt vastata erinevate väljade vajadustele.

SyntHolution Tech.Kond on nailonise modifikaatori uurimise ja arendamise, tootmise, moodustades 30% siseturuosast, uurib aktiivselt ülemereturgude, tervitades klientide järelepärimisi.

For inquiry please contact:little@syntholution.com

Postiaeg: märts-16-2023